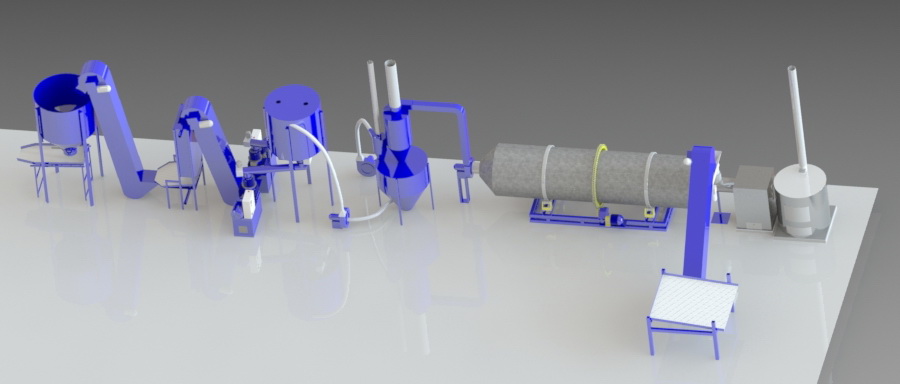

Изготавливаем технологические комплексы и оборудование для производства пеллет из древесных отходов лесоперерабатывающей промышленности. Предлагаемые нашей компанией технические решения расчитаны на установку небольших производственных линий мощностью до 500-600 кг пеллет в час серии “Пеллет-Базис”.

Технология переработки древесных отходов в пеллеты

Подготовка сырья. При переработке древесной обрези используется рубильная машина. На выходе получается мелкая стружка, пригодная для дальнейшей сушки. При переработке опила дробилка не используется, а опил через систему отсева крупной фракции подается в сушку.

Подготовка сырья. При переработке древесной обрези используется рубильная машина. На выходе получается мелкая стружка, пригодная для дальнейшей сушки. При переработке опила дробилка не используется, а опил через систему отсева крупной фракции подается в сушку.

Сушка сырья. Процесс происходит в сушильном барабане, работающем по принципу прямотока: сырой материал и горячие дымовые газы из котла-теплогенератора двигаются в одном направлении. Загрузка сырья в сушильный барабан возможна как шнековым, так и цепным сребковым транспортером. Выгрузка из барабана осуществляется дутьевым вентилятором с разделением сухого материала и пара через разрядный циклон, откуда материал, высушенный до паспортной влажности 10-12%, попадает в промежуточный бункер. Котел-теплогенератор может работать на дровах, щепе или коре, образующейся при отсеве опила.

Сушка сырья. Процесс происходит в сушильном барабане, работающем по принципу прямотока: сырой материал и горячие дымовые газы из котла-теплогенератора двигаются в одном направлении. Загрузка сырья в сушильный барабан возможна как шнековым, так и цепным сребковым транспортером. Выгрузка из барабана осуществляется дутьевым вентилятором с разделением сухого материала и пара через разрядный циклон, откуда материал, высушенный до паспортной влажности 10-12%, попадает в промежуточный бункер. Котел-теплогенератор может работать на дровах, щепе или коре, образующейся при отсеве опила.

Др обление сухой фракции. Производится в роторной молотковой дробилке. В зависимости от установленных сит получаемая фракция на выходе -4, -6, -8 мм. После молотковой дробилки сухой материал пригоден для прессования. Всасывание материала с промежуточного бункера и подача в накопительный бункер гранулятора происходит за счет разряжения и напора на всасывающем и выхлопном патрубках, создаваемым лопастями вентилятора дробилки.

обление сухой фракции. Производится в роторной молотковой дробилке. В зависимости от установленных сит получаемая фракция на выходе -4, -6, -8 мм. После молотковой дробилки сухой материал пригоден для прессования. Всасывание материала с промежуточного бункера и подача в накопительный бункер гранулятора происходит за счет разряжения и напора на всасывающем и выхлопном патрубках, создаваемым лопастями вентилятора дробилки.

Гранулирование. После молотковой дробилки материал поступает в накопительный бункер и далее через дозатор-смеситель в пресс-гранулятор. На выходе из гранулятора, в зависимости от установленной прессующей матрицы получаются гранулы – пеллеты, диаметром 6 или 8 мм. Гранулятор спроектирован и изготовлен для длительной работы в условиях реального производства. Он оборудован специальным контуром принудительной циркуляции и охлаждения масла. Все пошипниковые узлы редуктора и упорной буксы автоматически смазываются. Система автоматизации позволяет контролировать температуру и давление циркулирующего масла, что повышает надежность работы и предохраняет оборудование от нештатных ситуаций и перегрузок. Эти технические решения создают условия для длительной и производительной работы гранулятора.

Гранулирование. После молотковой дробилки материал поступает в накопительный бункер и далее через дозатор-смеситель в пресс-гранулятор. На выходе из гранулятора, в зависимости от установленной прессующей матрицы получаются гранулы – пеллеты, диаметром 6 или 8 мм. Гранулятор спроектирован и изготовлен для длительной работы в условиях реального производства. Он оборудован специальным контуром принудительной циркуляции и охлаждения масла. Все пошипниковые узлы редуктора и упорной буксы автоматически смазываются. Система автоматизации позволяет контролировать температуру и давление циркулирующего масла, что повышает надежность работы и предохраняет оборудование от нештатных ситуаций и перегрузок. Эти технические решения создают условия для длительной и производительной работы гранулятора.

Охлаждение и фасовка. Горячая гранула, проходя через жалюзийный охладитель и вибросито поступает на фасовку в требуемую тару: мешки или биг-бэги. Пеллеты готовы к отгрузке покупателю.

Охлаждение и фасовка. Горячая гранула, проходя через жалюзийный охладитель и вибросито поступает на фасовку в требуемую тару: мешки или биг-бэги. Пеллеты готовы к отгрузке покупателю.

Возможны различные варианты индивидуальной компоновки оборудования для производства пеллет, в зависимости от перерабатываемого сырья, габаритов помещения и бюджета проекта.

Более подробную информацию по оборудованию можно получить по запросу на электронную почту.